1. Припій

Для паяння W можна використовувати всі види припоїв з температурою нижче 3000 ℃, а для компонентів з температурою нижче 400 ℃ - припої на основі міді або срібла; для компонентів, що працюють при температурі від 400 ℃ до 900 ℃, зазвичай використовуються присадні метали на основі золота, марганцю, марганцю, паладію або свердла; для компонентів, що працюють при температурі вище 1000 ℃, переважно використовуються чисті метали, такі як Nb, Ta, Ni, Pt, PD та Mo. Робоча температура компонентів, паяних припоєм на основі платини, досягає 2150 ℃. Якщо після паяння провести дифузійну обробку при 1080 ℃, максимальна робоча температура може досягти 3038 ℃.

Більшість припоїв, що використовуються для паяння, можна використовувати для паяння молибдену (Mo), а припої на основі міді або срібла можна використовувати для компонентів Mo, що працюють при температурі нижче 400 ℃; для електронних пристроїв та неструктурних деталей, що працюють при температурі 400 ~ 650 ℃, можна використовувати припої Cu Ag, Au Ni, PD Ni або Cu Ni; для компонентів, що працюють при вищих температурах, можна використовувати присадні метали на основі титану або інших чистих металевих присадних матеріалів з високими температурами плавлення. Слід зазначити, що присадні метали на основі марганцю, кобальту та нікелю зазвичай не рекомендуються, щоб уникнути утворення крихких інтерметалевих сполук у місцях паяння.

Якщо компоненти використовуються за температури нижче 1000 ℃, можна вибрати ін'єкції на основі міді, марганцю, кобальту, титану, нікелю, золота та паладію, включаючи припої Cu Au, Au Ni, PD Ni та Pt Au_ Ni та Cu Sn, які мають добру змочуваність до TA та Nb, добре формують паяльні шви та мають високу міцність з'єднання. Оскільки присадочні метали на основі срібла мають тенденцію робити паяльні метали крихкими, їх слід уникати якомога більше. Для компонентів, що використовуються за температури від 1000 ℃ до 1300 ℃, як присадочні метали для паяння слід вибирати чисті метали Ti, V, Zr або сплави на основі цих металів, які утворюють з ними нескінченні тверді та рідкі речовини. За вищих температур експлуатації можна вибрати присадочний метал, що містить HF.

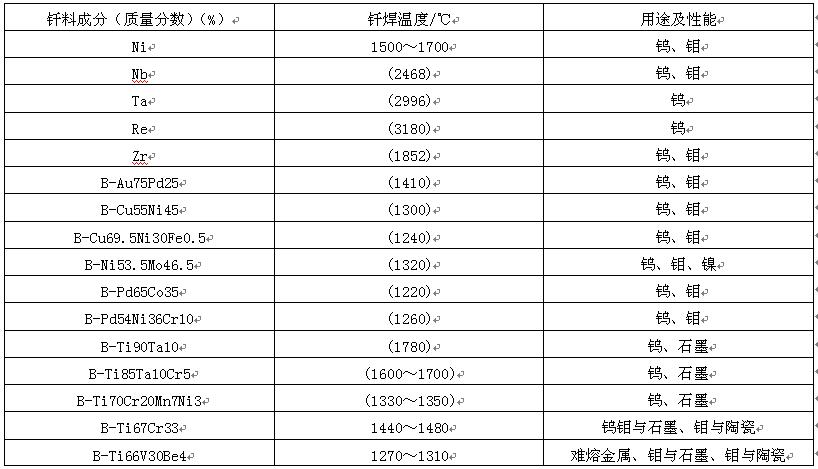

W. Див. таблицю 13 для пайки присадних металів Mo, Ta та Nb за високої температури.

Таблиця 13 припойні метали для високотемпературної пайки тугоплавких металів

Перед паянням необхідно ретельно видалити оксид з поверхні тугоплавкого металу. Можна використовувати механічне шліфування, піскоструминну обробку, ультразвукове або хімічне очищення. Паяння слід проводити одразу після очищення.

Через притаманну крихкість армованого сплаву (W), деталі з армованого сплаву (W) слід поводитися обережно під час складання компонентів, щоб уникнути поломок. Щоб запобігти утворенню крихкого карбіду вольфраму, слід уникати прямого контакту між W та графітом. Попереднє напруження, спричинене передзварювальною обробкою або зварюванням, слід усунути перед зварюванням. W дуже легко окислюється при підвищенні температури. Ступінь вакууму під час паяння має бути достатньо високим. Якщо паяння проводиться в діапазоні температур 1000 ~ 1400 ℃, ступінь вакууму повинен бути не менше 8 × 10⁻³ Па. Для покращення температури переплавлення та робочої температури з'єднання процес паяння можна поєднувати з дифузійною обробкою після зварювання. Наприклад, для паяння W при 1180 ℃ використовується припій b-ni68cr20si10fel. Після трьох дифузійних обробок при 1070 ℃/4 год, 1200 ℃/3,5 год та 1300 ℃/2 год після зварювання, робоча температура паяного з'єднання може досягати понад 2200 ℃.

Під час складання паяного з'єднання Mo слід враховувати малий коефіцієнт теплового розширення, а зазор з'єднання повинен бути в межах 0,05 ~ 0,13 мм. Якщо використовується пристосування, оберіть матеріал з малим коефіцієнтом теплового розширення. Рекристалізація Mo відбувається, коли полум'яна пайка, пайка в контрольованій атмосфері, вакуумна піч, індукційна піч та нагрівання резистивом перевищують температуру рекристалізації, або температура рекристалізації знижується через дифузію елементів припою. Тому, коли температура пайки близька до температури рекристалізації, чим коротший час пайки, тим краще. Під час пайки вище температури рекристалізації Mo необхідно контролювати час пайки та швидкість охолодження, щоб уникнути розтріскування, спричиненого занадто швидким охолодженням. При пайці оксиацетиленовим полум'ям ідеально використовувати змішаний флюс, тобто промисловий борний або срібний флюс для припою плюс високотемпературний флюс, що містить фторид кальцію, що може забезпечити хороший захист. Метод полягає в тому, що спочатку на поверхню Mo наносять шар срібного флюсу для припою, а потім наносять високотемпературний флюс. Срібний флюс для паяння має активність у нижчому діапазоні температур, а активна температура високотемпературного флюсу може досягати 1427 ℃.

Компоненти з TA або Nb бажано паяти у вакуумі, при цьому ступінь вакууму має бути не менше 1,33 × 10⁻² Па. Якщо паяння проводиться під захистом інертного газу, необхідно ретельно видалити газові домішки, такі як чадний газ, аміак, азот та вуглекислий газ. Під час паяння або паяння контактом на повітрі слід використовувати спеціальний присадний метал та відповідний флюс. Щоб запобігти контакту TA або Nb з киснем за високої температури, на поверхню можна нанести шар металевої міді або нікелю та провести відповідну дифузійну обробку відпалом.

Час публікації: 13 червня 2022 р.